Автоматизация против хаоса: как навести порядок в производственном графике

Интегрированное бизнес‑планирование в крупных компаниях включает функцию производственного планирования и графикования. Эксперты AXENIX, одного из лидеров рейтинга IBP‑платформ CNewsMarket, рассказывают, как эффективно реализовать эту функцию на предприятии на примере платформы In.Plan.

Производственное планирование и графикование ведутся во всех отраслях. Но в каждой — своя специфика производства, а значит, различаются и методы планирования.

И конечно же, во всех отраслях основная цель производственного планирования — повысить эффективность производства за счет максимальной загрузки оборудования с соблюдением сроков.

На платформе интегрированного бизнес‑планирования In.Plan реализован универсальный модуль производственного планирования и графикования Production Scheduling (PS). Он закрывает 75‑95% требований по производственному планированию в различных отраслях за счет заложенной модели данных, которая применима для любой отрасли и типового набора алгоритмов и интерактивных экранов. При этом в случае необходимости его функциональность может быть расширена на специфические требования.

Как работает Production Scheduling

Производственное планирование основано на календарном планировании, которое определяет, какие объемы продукции и в какие сроки необходимо произвести. Объемные планы доводятся до необходимого предприятию уровня гранулентности — детализации производственного плана по периодам, например, рабочая неделя, рабочий день или рабочая смена.

Основная цель производственного планирования — повысить эффективность производства за счет максимальной загрузки оборудования с соблюдением сроков

Таким образом, исходной точкой при составлении производственного плана становится объемный план. В платформе In.Plan он содержится в модуле Supply Network Planning (SNP). Эти данные используются для дальнейшей детализации и балансировки.

После автоматического формирования план‑графиков, оценку результата проводит, конечно же, человек. В случае необходимости — корректирует полученные планы производства (или в интерактивном режиме или в автоматическом перепланировании). После утверждения/фиксации план‑графиков информация передается в системы исполнения производства. В случае, если в системе исполнения производства были произведены корректировки плана/факта, данная информация возвращается в модуль In.Plan.PS. В нем плановик, получая изменения производственной картины, может оперативно среагировать на сложившуюся ситуацию.

Таким образом, модуль Scheduling позволяет вполне прозрачно и оперативно управлять план‑графиками за счет присутствующего функционала и инструментария, и двустороннего обмена информацией с внешними системами.

Балансировка и оптимизация загрузки мощностей

Одна из задач подразделений, отвечающих за оперативное планирование, — постоянная готовность реагировать на происходящие изменения. Поэтому им необходимо оперативно выполнять построение и корректировку планов.

Бывают различные ситуации в оперативном планировании (например, срывы сроков производства, внеплановые остановы/поломки оборудования, срочные заказы, неполная обеспеченность и т.п.). Важным моментом является своевременное информирование плановика об особой ситуации на производстве. Понимая природу особой ситуации, плановик, запустив алгоритмы модуля автоматически внесет изменения в действующий план. При этом интерактивная работа дает возможность посмотреть, как та или иная ситуация может отразиться на содержании плана. Изменения будут отражены в инструментариях контроля и управления планами (отчеты, диаграмма Ганта, тепловая карта, анализ результатов и т.д.), которые, при необходимости, просигнализируют о невозможности соблюдения плана в случае тех или иных изменений.

Однако стоит иметь в виду, что количество переделов и оборудования, а также количество необходимых изменений может быть очень большим. И ручная балансировка в этом случае окажется весьма трудоемкой и длительной. Это может отразиться на скорости реагирования на изменения и, в конечном счете, на эффективности работы производственного отдела. В таком случае особенно полезной может стать автоматическое календарное планирование и балансировка, которые выполняются в модуле PS.

Оптимизация использует набор управляющих параметров и штрафов, которые влияют на построение решения. Первый из них — предельное время работы алгоритма, то есть временной промежуток, в течение которого будет строиться решение и улучшаться итоговый результат. Еще один управляющий параметр — горизонт оптимизации: даты, в промежутке между которыми выполняется балансировка.

Основной управляющий параметр — режим работы. Их несколько: планирование от начального передела к последнему, от конечного передела к начальному, точечное планирование от начала к концу горизонта (однопередельная балансировка по узкому месту).

Один из штрафов — критерий компактности — определяет, насколько близко друг к другу будут запланированы работы по выполнению разных заказов и операций. Он позволяет запланировать, к примеру, производство продукции в течение 7 дней с 80‑процентной загрузкой мощностей или производство такого же объема в течение 5 дней, но уже с полной загрузкой.

Штраф по отставанию нацелен на максимальную минимизацию отставания от сроков потребности. Критерий наладки отвечает за снижение общего количества и общего времени всех переналадок в рамках балансируемой цепочки. Штраф по стоимости наладки важен для снижения общей стоимости всех переналадок. Наконец, критерий общих отставаний позволяет минимизировать сумму всех отставаний от сроков потребности. Есть и возможность отфильтровать изменения в плане по организационным признакам: по конкретной производственной площадке, продукту, срокам или по смежным признакам.

Интерактивность: диаграмма Ганта

Традиционно одним из главных инструментов плановика является диаграмма Ганта — классическое представление списка заказов и операций на шкале времени. Она позволяет интерактивно управлять сформированной последовательностью заказов на оборудовании в графической форме. Каждый заказ на диаграмме Ганта отображается в виде отдельного объекта, со своими временем начала и конца, длительностью, кодом и наименованием продукта, и целым рядом других характеристик.

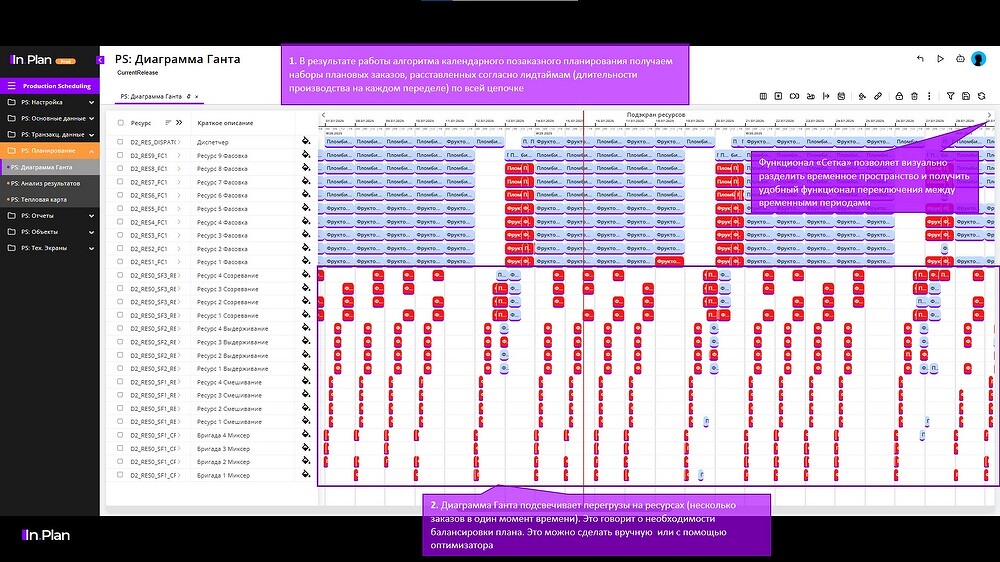

Диаграмма Ганта. Пример контроля перегрузки оборудования и перекрытия операций

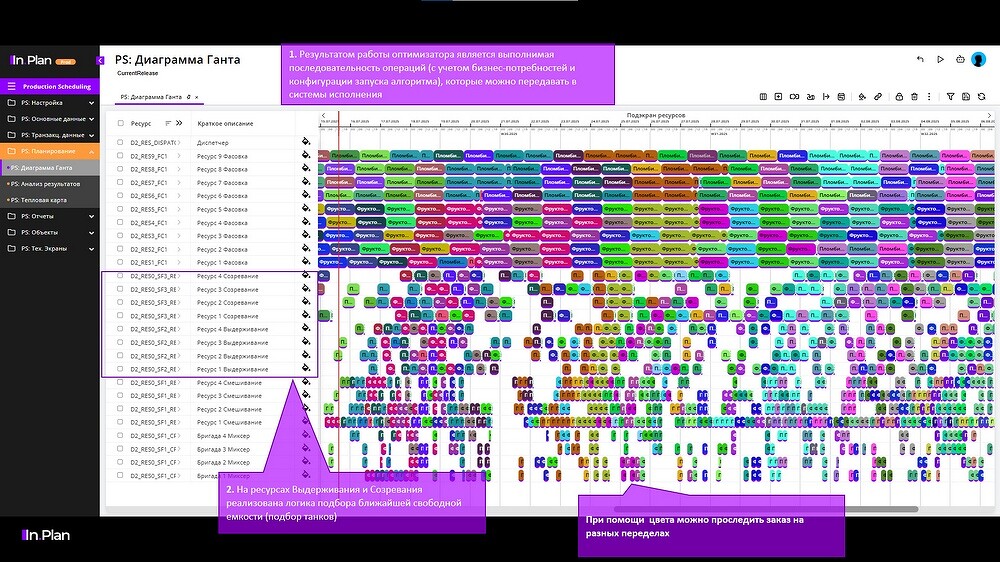

Диаграмма Ганта. Пример контроля выстроенной последовательности операций (цветовая схема)

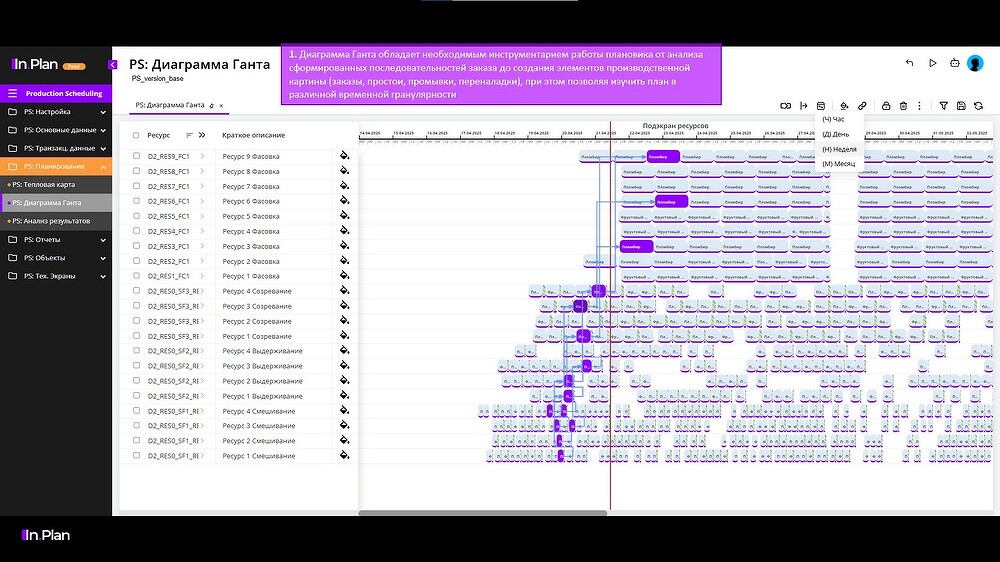

Диаграмма Ганта. Пример контроля взаимосвязанных операций и переделов

Соответственно, диаграмма Ганта позволяет управлять планом в разрезе всей производственной цепочки, цехов, участков, групп или оборудования. В модуле Production Scheduling она реализована таким образом, чтобы не только показывать последовательность производства, но и сигнализировать о проблемах и ошибках текущего плана, невозможности его выполнения в обозначенной последовательности. Такая «сигнализация» позволяет при необходимости провести корректировки.

Осведомленность: тепловая карта и анализ результатов

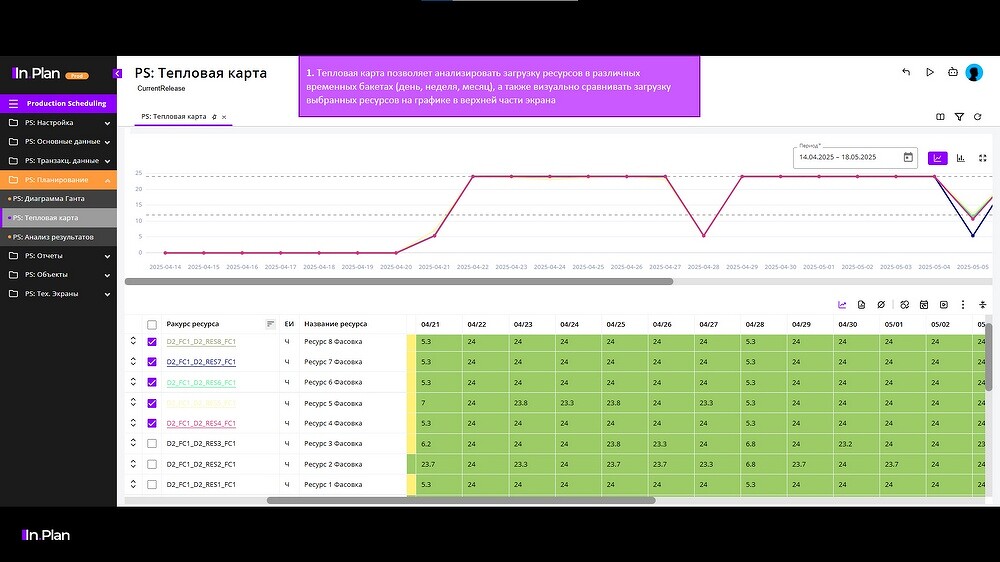

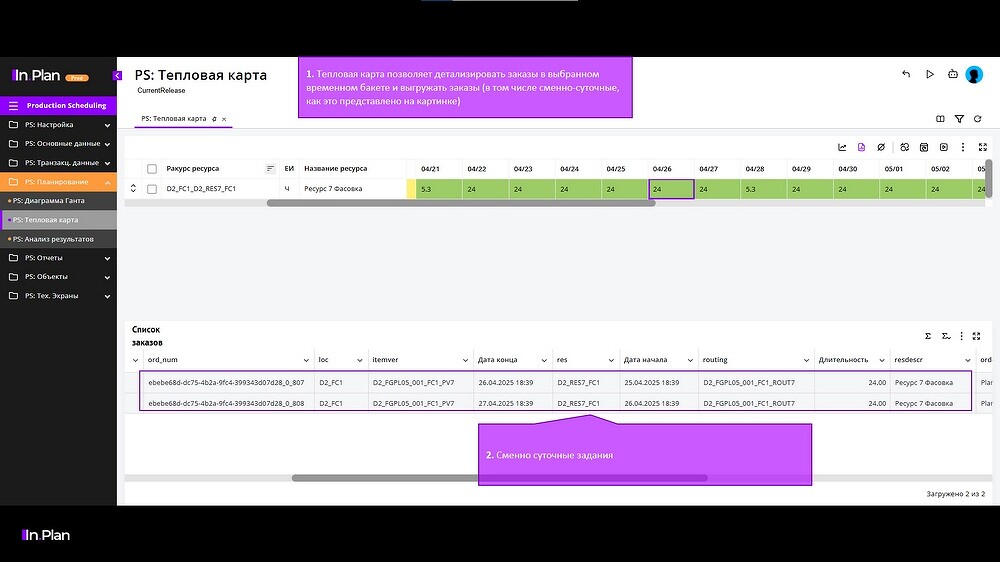

Еще один, крайне полезный для планировщика инструмент Production Scheduling — тепловая карта. Она отражает уровень загрузки оборудования. Так же, как на диаграмме Ганта, в тепловой карте проблемные участки выделяются цветом (палитру, к слову, можно настроить). Это позволяет практически мгновенно оценить уровень загрузки мощностей в разрезе необходимого временного промежутка — от суток и до месяца. Доступен и просмотр графика загрузки.

Тепловая карта является следующим основным интерфейсом из инструментария, обеспечивающим интерактивность планирования. Она предназначена для отображения уровня загрузки оборудования в настраиваемой цветовой схеме. Настройка цвета для каждого ресурса индивидуальна: это сделано для того, чтобы обеспечить разные цвета при одинаковой загрузке.

На тепловой карте плановик проводит анализ уровня загрузки ресурсов в различных единицах измерения (часы, проценты, единицы объемов производства). Просмотр возможен в разрезе дней, недель, месяцев. При этом по каждому элементу производственных мощностей можно просмотреть список заказов и график, что очень удобно для контроля «всплесков» или «горбов» планирования.

Тепловая карта. Пример контроля уровня загрузки оборудования

Тепловая карта. Пример обзора сменно‑суточного задания

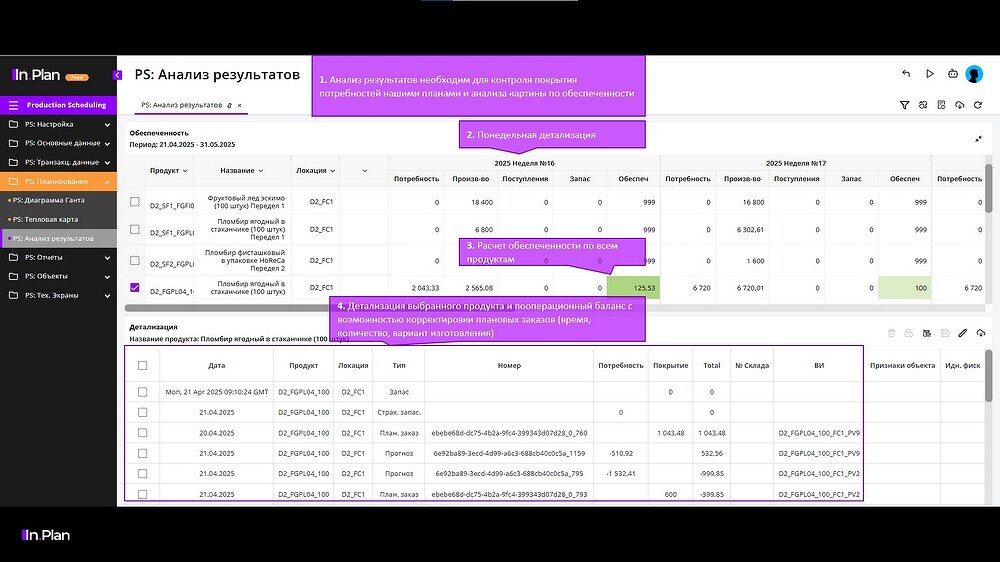

В анализе результатов, плановик контролирует картину с обеспеченностью (запасы, потребности, поступления, производство) по каждому продукту/полуфабрикату/компоненту. Проверку можно проводить как массово, так и индивидуально по группе или конкретному продукту. Реализована возможность просмотреть в агрегированном представлении картину с обеспеченностью по неделям в рамках горизонта контроля. Также индивидуально информацию можно детализировать до конкретных объектов планирования. При помощи настройки цветовой индикации для разных продуктов «подкрашивается» уровень обеспеченности.

Анализ результатов. Пример контроля обеспеченности

Бизнес‑эффекты Production Scheduling

Благодаря своим возможностям Production Scheduling позволяет заметно сократить нагрузку на сотрудников, занимающихся планированием. Обширный инструментарий модуля позволяет моделировать различные сценарии планов, при этом они могут выполняться и автоматически, через интеграции с другими модулями платформы и сторонними системами или вручную — по усмотрению специалиста.

Использование модуля позволяет увеличить оборачиваемость запасов предприятия на 2‑15%, сократить общие производственные затраты на 0,1‑0,5%, производственный цикл — на 2‑15%, а потери дохода из‑за дефицита товаров — до 30%. При этом на 5‑10% повышается эффективность доставки за счет ее своевременности и на 5‑25% — точность плана продаж и операций.

Благодаря модулю плановик получает целый ряд эффективных инструментов: функциональность объемно‑календарного планирования потребности в материалах, более 20 алгоритмов (эвристик) по работе с объектами планирования, функциональность балансировки мощностей, экраны контроля и ведения основных и транзакционных данных, интерактивные инструменты контроля результатов и планирования (диаграмма Ганта, тепловая карта, анализ результатов и др.), встроенную аналитическую отчетность любого уровня, а также дашборды и витрины по контролю ключевых показателей эффективности.